- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

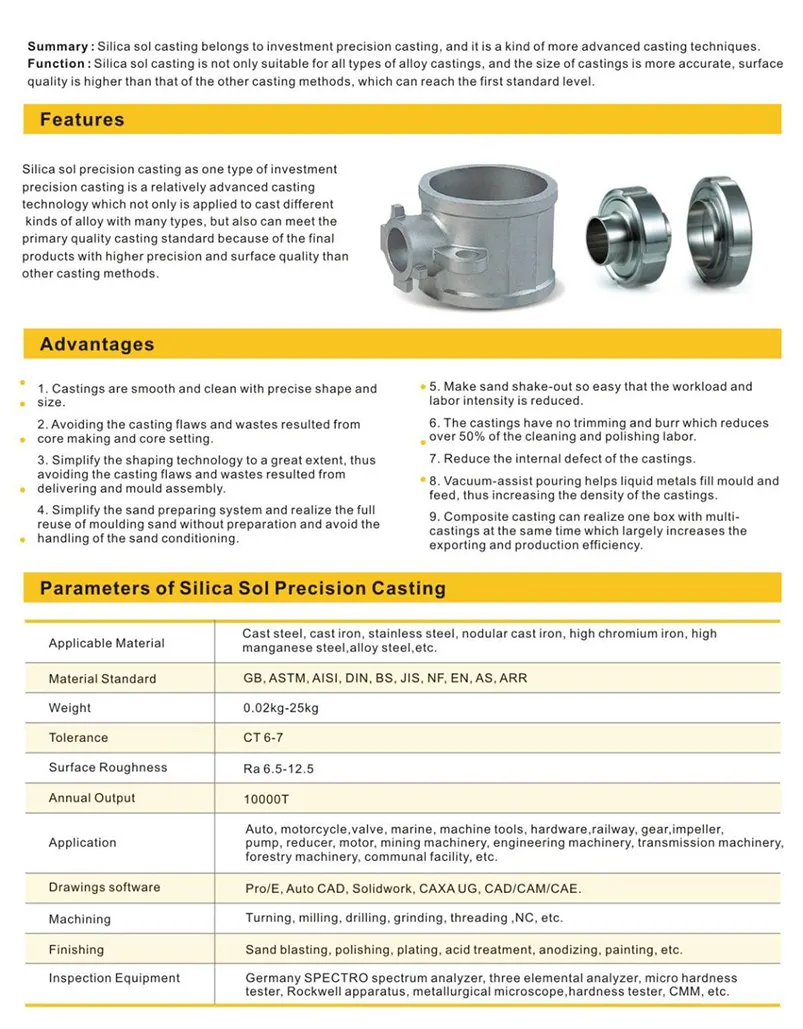

Silica Sol Investment Casting

Silica Sol Investment Casting

Miksi käyttääSilica Sol Investment Casting?

Edutsilica sol investointivalu:

â Suuri monipuolisuus; sopii useimpien metallien valuun.

â Mahdollistaa erittäin monimutkaisten valukappaleiden valmistamisen ohuilla seinillä.

â Sileä pintakäsittely on mahdollista ilman leikkausviivaa, joten koneistus ja viimeistely vähenevät tai jäävät kokonaan pois.

â Mahdollistaa koneistamattomien osien tarkan valan sen sijaan.

â Erinomainen mittatarkkuusSilica Sol Process1. Valmistetaan metallisuulake, jonka jälki on sama kuin lopullisessa muotissa.

2. Sula vaha ruiskutetaan metallisuuttimeen kuvion luomiseksi, annetaan jähmettyä ja poistetaan. Jotkut monimutkaiset vahakuviot valmistetaan yhdistämällä useita erillisiä kuvioita yhteen liimalla.

3. Vahat kootaan sitten vahapuulle, puuhun voidaan laittaa monia osia koosta riippuen, on tavallista, että komponentit ovat painoalueella 0,1 kg - 50 kg.

4. Puu upotetaan sitten silikasool-zirkonilietteeseen vahan päällystämiseksi. Liete on poikkeuksellisen hienoa ja sen viskositeetti on alhainen, mikä johtaa erinomaiseen valupinnan viimeistelyyn. Liete päällystetään tulenkestävällä materiaalilla ja prosessi toistetaan useita kertoja, kunnes vahakuvion ympärille muodostuu kuori.

5. Kuivausprosessi on kriittinen. Kuorien on annettava kuivua luonnollisesti tasaisessa lämpötilassa, jotta silikasooligeelit ja tulenkestävät hiukkaset sitoutuvat, tuloksena on vahva, korkealaatuinen kuorimuotti. Vahapuut laitetaan noin 200-asteisiin uuneihin vahan sulattamiseksi.

6. Kun kaikki vaha on poistettu, puut kuumennetaan yli 1000 asteeseen, jotta ne ovat valmiita valua varten.

7. Metalli kaadetaan sitten kuumaan muottiin, jolloin metalliseos pääsee muotin ohuimpiin osiin ennen kuin se jähmettyy.

Kadonnut vaahtovalu

Kadonnut vaahtovalu

Vaahtomuovikuviota käytettiin ensimmäisen kerran metallintyöstyksessä vuonna 1958. Vaikka tämä muottivalutekniikka ei ole yhtä suosittu kuin muut menetelmät, kuten hiekkamuottivalu tai kestovalu, se säilyttää erinomaiset edut erityisesti monimutkaisten ja tarkkojen muottien valussa.

Toisin kuin perinteisissä menetelmissä, joihin sisältyy kuvion poistoprosessi ennen valua ja jotka vaativat taitoa kuvion poistovaiheessa, menetetyn vaahtomenetelmän suhteen kuvio haihtuu, kun sulaa metallia kaadetaan, mikä auttaa vähentämään näitä näkökohtia.

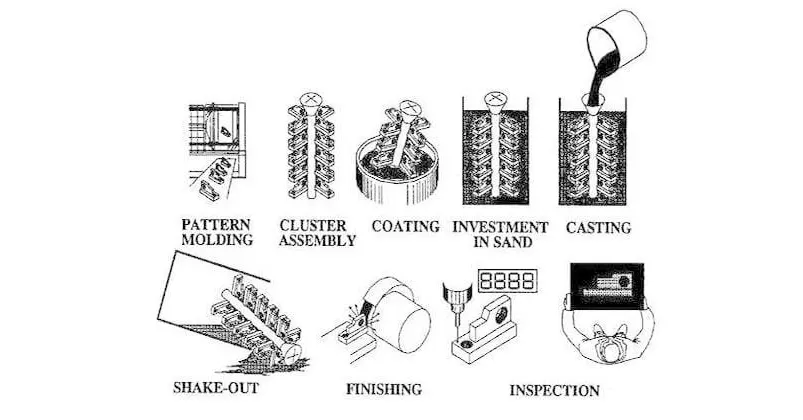

Themenetetty vaahtovaluprosessi

Menetetty vaahtoprosessi

Menetetty vaahtovalutekniikka sisälsi 5 vaihetta: kuvion suunnittelu; eristysmaalaus; kuvion asettaminen hiekkapulloon; sulan metallin kaataminen; ja valukappaleiden kerääminen.

Kuinka kadonnut vaahtomuovikuvio tehdään?

Ensinnäkin kuvio on suunniteltu polystyreenivaahdosta. Tämäntyyppisellä vaahdolla on tärkeä rooli tässä valumenetelmässä. Se on hyvä lämmöneriste ja kemikaalien kestävyys, mahdollistaa normaalin työskentelyn alle 75 â lämpötilassa.

Vaahtomuovikuvio voidaan valmistaa eri tavoilla tuotteen vaikeusasteesta ja yksityiskohdista riippuen.

Kaavan tekeminen kadonneelle vaahtoprosessille

Erittäin yksityiskohtaisia valukuvioita varten vaahtomuovikuvio on osittain valmistettu ja liimattu yhteen. Pienen tilavuuden vuoksi valimot tekevät usein kuvioita käsin leikattuina tai koneistettuina kiinteästä vaahtomuovista. Jos kuvio on riittävän yksinkertainen, voidaan käyttää kuumalankavaahtomeikkuria.

Jos tilavuus on suuri, kuvio voidaan valmistaa massatuotantona ruiskuvalua vastaavalla prosessilla.

Polystyreenihelmet ruiskutetaan esilämmitettyyn alumiinimuottiin alhaisella paineella. Sen jälkeen höyryä levitetään, mikä johtaa polystyreeniin, joka laajenee enemmän täyttääkseen tyhjän ontelon ja muodostaakseen sitten kuvion tai osan. Lopullinen kuvio on noin 97,5 % ilmaa ja 2,5 % polystyreeniä.

Valuprosessi

Kun kuvio on muodostettu, se päällystetään eristemaalilla, laitetaan pulloon ja ympäröidään sitoutumattomalla hiekalla ja tiivistetään.

kuvio on päällystetty eristysmaalilla kadonnut vaahtoprosessissa

Peitemaali lisää muotin pinnan kestävyyttä, suojaa eroosiolta ja rikkoutumiselta. Kolvi on suunniteltu sopivasti tätä menetelmää varten siten, että kun sula metalli kaadetaan muottiin, vaahdon palamisesta muodostuva kaasu poistuu kokonaan.

Kun sulaa metallia on kaadettu vaahtomuovikuvioon, vaahtomuovi poltetaan pois ja valu muodostuu.

Lost Foam -menetelmää sovelletaan valuterästuotteeseen

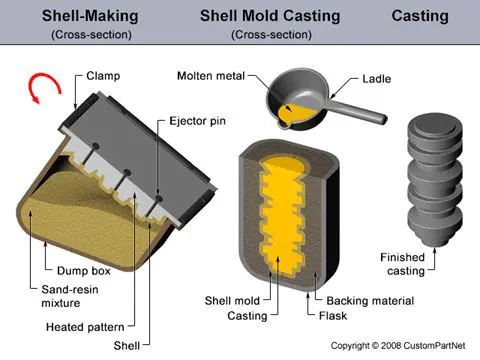

Shell-muottivalu

Shell-muottivalu

Kuorimuottivalumahdollistaa sekä rauta- että ei-rautametallien käytön, useimmiten valurautaa, hiiliterästä, seosterästä, ruostumatonta terästä, alumiiniseoksia ja kupariseoksia. Tyypilliset osat ovat kooltaan pieniä tai keskikokoisia ja vaativat suurta tarkkuutta, kuten vaihdekotelot, sylinterikannet, kiertokanget ja vipuvarret.

Thekuori muottiin valuprosessi koostuu seuraavista vaiheista:

1. Kuvion luominen - Kaksiosainen metallikuvio luodaan halutun osan muotoon, tyypillisesti raudasta tai teräksestä. Joskus käytetään muitakin materiaaleja, kuten alumiinia pienivolyymituotannossa tai grafiittia reaktiivisten materiaalien valamiseen.

2. Muotin luominen - Ensin kukin kuviopuolikas kuumennetaan 175-370 °C:seen ja päällystetään voiteluaineella poistamisen helpottamiseksi. Seuraavaksi lämmitetty kuvio kiinnitetään kaatolaatikkoon, joka sisältää hiekan ja hartsisideaineen seosta. Kaatolaatikko on käännetty ylösalaisin, jolloin tämä hiekka-hartsiseos voi päällystää kuvion. Kuumennettu kuvio kovettaa osittain seoksen, joka nyt muodostaa kuoren kuvion ympärille. Kukin kuviopuolikas ja sitä ympäröivä kuori kovetetaan uunissa ja sitten kuori poistetaan kuviosta.

3. Muotin kokoaminen - Molemmat kuoren puolikkaat liitetään yhteen ja puristetaan tiukasti, jolloin muodostuu täydellinen vaippamuotti. Jos ytimiä tarvitaan, ne asetetaan ennen muotin sulkemista. Kuorimuotti asetetaan sitten pulloon ja tuetaan taustamateriaalilla.

4. Kaataminen - Muotti puristetaan tiukasti yhteen, kun sula metalli kaadetaan kauhasta suojausjärjestelmään ja täyttää muotin ontelon.

5. Jäähdytys - Kun muotti on täytetty, sulan metallin annetaan jäähtyä ja jähmettyä lopullisen valun muotoon.

6. Valun poisto - Kun sula metalli on jäähtynyt, muotti voidaan rikkoa ja valu poistetaan. Leikkaus- ja puhdistusprosessit vaaditaan ylimääräisen metallin poistamiseksi syöttöjärjestelmästä ja hiekan poistamiseksi muotista.

Vesilasin sijoitusvalu

Vesilasin sijoitusvalu

Ero kadonneen vahan menetelmän ja vesilasivalun välillä on yksinkertaisesti tapa, jolla vaha poistetaan keraamisesta muotista:

· Investointivalussa käytetään korkean lämpötilan autoklaaveja vahan sulattamiseen, kun taas:

· Vesilasivalussa muotit upotetaan kuumaan veteen vahan poistamiseksi. Sitten vaha sulatetaan pois muoteista ja se kelluu veden pinnalla. Tämä mahdollistaa sen kuorimisen ja uudelleenkäytön vahanvalmistukseen.

Ilmeisesti tämä tarjoaa myös ympäristöetuja ja vaha on täysin kierrätettävää.

Lester-cast pystyy tarjoamaan vesilasivaihtoehtoa kiinalaisen kumppaniyrityksensä kautta, jolla on runsaasti kokemusta tätä prosessia käyttävien komponenttien valmistuksesta.

Yhteenvetona voidaan todeta, että vesilasiprosessi tarjoaa:

· Hiekkavalua parempi pintakäsittely.

· Suurempi mittatarkkuus kuin hiekkavalu.

· Saavuta monimutkaisempia osia.

· Suuremmat osat kuin perinteinen sijoitusvalumenetelmä.

· Halvempi kuin sijoitusvalu.

· Suurempi metallivalikoima.

· Ympäristöedut.

Vesilasin valu on yksi sijoitusvaluprosessi, jossa vesilasia lisätään muovausmateriaaleihin suhteessa ja sitten sekoitetaan ja sekoitetaan 6-8 minuuttia, minkä jälkeen jauhetaan â natriumsilikaattisidokseksi sidottuksi hiekkaksiâ. Sitten hiekka laitetaan muottilaatikoihin, joihin hiilidioksidia on paljon puhallettu. CO2 käynnistää kemiallisen reaktion vesilasin kanssa silikageelistä, joka kovettaa natriumsilikaattisidottua hiekkaa.

Miksi valita vesilasivalu räätälöityihin osiin?

Vesilasin valuosat ovat kustannustehokkain valuprosessi lyhyillä kuoren valmistusjaksoilla, mikä auttaa sinua leikkaamaan paljon kustannuksia.

Verrattuna piidioksidisoolivaluosiin, vesilasin valukomponenteilla on suuri pinnan karheus ja alhainen mittatarkkuus.

Investointivesilasin valuosien pinnanlaatu on heikko, joten sitä käytetään pääasiassa hiiliteräs- ja niukkaseosteisten teräsvalujen valmistukseen. Ja piidioksidisol-tarkkuusvalua käytetään pääasiassa korkeaseosteiseen teräkseen ja ruostumattomaan teräkseen.

Sovellus: Kiinan vesilasivaluja käytetään laajalti kaikenlaisissa koneissa, kuten autovaluissa, konepajavalussa, maatalouden valuosissa, moottoreiden valukomponenteissa, hissien valuosissa, kaivososissa, maansiirtokoneiden valukomponenteissa, rakennuskoneiden valuosissa, laivojen ja laivojen valu, pumppujen liitososat, hydraulisylinterien valut, venttiilivalujen varaosat ja erilaiset metallivalut.

Esittelyssä olevat tuotteet

Meistä

noin

meille

Ningbo Zhiye Mechanical Components Co., Ltd.Se sijaitsee Xiachenin teollisuusalueella, Chunhun kaupungissa, Fenghuan alueella, Ningbo Cityssä, joka tunnetaan tarkkuusvaluistaan Kiinassa. Se on alisteinen Ningbo Huashen Groupille, jolla on yhteensä 5 yritystä. .Yli 900 työntekijää ja vuotuinen tuotanto on yli 3000 tonnia. Päätoimialat ovatSilica Sol -sijoitusvalu, vesilasin sijoitusvalu, vaahtomuovivalu, kuorimuottivalu ja komposiittivahavalu.Se on ollut kuuluisa tarkkuusvalujen toimittaja Kiinassa.

-

HINTA

HINTA

Tarjoa sinulle korkealaatuisia tuotteita ja tarjoa kilpailukykyisimpiä hintoja.

Tarkemmat tiedot -

OEM/ODM

OEM/ODM

OEM / ODM-tilaukset ovat tervetulleita, yritämme täyttää kaikki tarpeesi.

Tarkemmat tiedot -

LAATU

LAATU

Keskity tuotteen laatuun, tuotteen laadun tarkastusaste on 100%.

Tarkemmat tiedot -

TOIMITUS

TOIMITUS

Fast Supply Chain Guarantee System varmistaa tarkan toimitusajan.

Tarkemmat tiedot -

PALVELU

PALVELU

Asiakkaat vastaavat 24 tunnin kuluessa auttaakseen sinua ratkaisemaan tuotteen ongelmat.

Tarkemmat tiedot

Uudet tuotteet

Uutiset

Mitkä ovat tarkkuusvalujen suorituskykyominaisuudet?

Tarkkuusvalujen enimmäispituus on 700 mm, helposti valmistettava pituus on alle 200 mm ja enimmäispaino on noin 100 kg, yleensä alle 10 kg.

Miksi kadonnut vaahtomuovivalu on kallista?

Kadonnut vaahtovalu, joka tunnetaan myös nimellä haihtuva kuviovalu, on monimutkainen ja erikoistunut valuprosessi, jossa halutusta metalliosasta luodaan vaahtokuvio, pinnoitetaan se tulenkestävällä materiaalilla ja kaadetaan sitten sulaa metallia muottiin. Vaikka se tarjoaa useita etuja, kuten monimutkaisia muotoja ja hienoja yksityiskohtia, on useita syitä, miksi kadonnut vaahtovalu voi olla suhteellisen kallista:

Milloin käyttää investointivalua autoteollisuudessa

Investointivalu on monipuolinen valmistusprosessi, jota voidaan käyttää erilaisissa autoteollisuuden sovelluksissa. Se tarjoaa useita etuja, jotka tekevät siitä sopivan tietyille komponenteille ja skenaarioille. Tässä on joitain tilanteita, joissa investointivalua käytetään yleisesti autoteollisuudessa:

Rostumattoman teräksen ja alumiinin vertailu investointivalussa

Ruostumaton teräs ja alumiini ovat molemmat yleisesti käytettyjä materiaaleja sijoitusvalussa, joka on tarkkuusvalmistusprosessi, jossa luodaan monimutkaisia muotoja kaatamalla sulaa metallia keraamiseen muottiin. Jokaisella materiaalilla on omat etunsa ja rajoituksensa sijoitusvalussa. Tässä on vertailu ruostumattoman teräksen ja alumiinin välillä sijoitusvalussa:

Ratkaisuja parantamaan innovatiivisia kykyjä sijoitusvalinnassa

Tällä hetkellä teknologia on edelleenkin maamme investointivaluteollisuuden suurin ongelma. Vaikka saamme aina hyvää mainetta ulkomaisilta sijoitusvaluasiantuntijoilta, tekniikan puutteella on edelleen huonoja vaikutuksia. Jos siis haluamme laajentaa investointivalumarkkinoita , meidän on parannettava kykyjen innovatiivisuutta.

Investointivalu muottiteollisuus

Kotimaisen investointivaluteollisuuden ja muottiteollisuuden kehittyessä niihin liittyvät laitteet, kuten pystysuora ja portaalin työstökeskus, myös CNC-sorvit kehittyvät nopeasti, mikä parantaa huomattavasti investointivaluteollisuuden tarkkuutta ja syvyyttä.